Spis treści

ToggleWprowadzenie – dlaczego jakość części zamiennych ma kluczowe znaczenie?

Części zamienne do reduktorów gazowych i palników to elementy, od których dosłownie zależy bezpieczeństwo pracy oraz życie operatora. Każdy dzień pracy spawacza, ślusarza czy specjalisty od instalacji gazowych wiąże się z obsługą urządzeń pracujących pod wysokim ciśnieniem, z gazami palnymi i utleniającymi. W takich warunkach nawet najmniejsza nieszczelność, uszkodzony gwint czy nieodpowiednio dobrany element może prowadzić do poważnego wypadku.

Firma PERUN, producent z wieloletnim doświadczeniem na polskim rynku, od lat dostarcza profesjonalne rozwiązania dla branży spawalniczej i gazowej. Nasze części zamienne projektowane są z myślą o maksymalnym bezpieczeństwie, trwałości i precyzji działania. W tym obszernym poradniku szczegółowo omawiamy trzy kluczowe elementy: króciec G1/4″, inżektor 0.25P oraz wrzeciono. Dowiesz się, jak działają, jakie pełnią funkcje, jak rozpoznać ich zużycie i przede wszystkim – jak prawidłowo je dobierać i montować.

Artykuł powstał w oparciu o nasze wieloletnie doświadczenie produkcyjne oraz feedback od tysięcy klientów korzystających z produktów PERUN. Przedstawiamy wiedzę techniczną potwierdzoną praktyką warsztatową i normami bezpieczeństwa.

Króciec G1/4″ – kluczowy element połączeń w instalacjach gazowych

Czym jest króciec G1/4″ i gdzie jest stosowany?

Króciec G1/4″ to precyzyjnie wykonany metalowy adapter (łącznik) służący do przyłączania węży, manometrów i innego osprzętu do reduktorów gazowych. W praktyce warsztatowej króciec pełni rolę uniwersalnego interfejsu między reduktorem a resztą instalacji. Montuje się go najczęściej na wylocie reduktora (strona niskiego ciśnienia) lub w miejscach rozgałęzień instalacji, tam gdzie potrzebne jest szczelne i wytrzymałe połączenie.

W ofercie PERUN króćce G1/4″ są produkowane zgodnie z najwyższymi standardami jakości. Każdy element przechodzi kontrolę wymiarową i szczelności przed opuszczeniem zakładu.

Parametry techniczne króćca G1/4″ – co oznaczają te wartości?

Typ i standard gwintu

Oznaczenie „G” w nazwie króćca odnosi się do gwintu walcowego (cylindrycznego) według normy ISO 228-1, znanej również jako BSP (British Standard Pipe). Jest to standard międzynarodowy, szeroko stosowany w Europie i na świecie w instalacjach gazowych i hydraulicznych.

Gwint G1/4″ charakteryzuje się następującymi parametrami:

- Średnica zewnętrzna: około 13,16 mm

- Liczba zwojów: 19 zwojów na cal (1 cal = 25,4 mm)

- Typ gwintu: walcowy (cylindryczny), co oznacza że średnica jest stała na całej długości gwintu

- Kierunek nacinania: standardowo prawy (w większości zastosowań)

Gwint cylindryczny G różni się od stożkowego (np. NPT), ponieważ uszczelnienie następuje nie przez docisk stożka, ale przez specjalną uszczelkę na powierzchni czołowej. To sprawia, że połączenie jest bardziej powtarzalne i łatwiejsze w montażu – nie wymaga idealnego dokręcenia „na siłę”, wystarczy odpowiednie dociśnięcie uszczelki.

System uszczelniania połączeń

Króćce G1/4″ w wykonaniu PERUN wykorzystują system uszczelniania czołowego. Oznacza to, że szczelność uzyskuje się poprzez dociśnięcie płaskiej powierzchni czołowej króćca do odpowiedniego gniazda w reduktorze, z zastosowaniem uszczelki pośredniej.

W instalacjach PERUN stosowane są następujące typy uszczelek:

- Pierścienie O-ring (gumowe pierścienie) – najczęściej z materiału NBR (nitril-butadienowy kauczuk) lub EPDM, odpornego na działanie gazów technicznych

- Uszczelki płaskie metalowe – w niektórych zastosowaniach wysokociśnieniowych

- Uszczelki kompozytowe – łączące właściwości metalu i elastomeru

Prawidłowo zamontowany króciec z odpowiednią uszczelką zapewnia pełną gazoszczelność nawet przy ciśnieniu roboczym dochodzącym do 20 bar (w zależności od typu reduktora). System ten jest znacznie bardziej niezawodny niż uszczelnianie samym gwintem z użyciem taśmy teflonowej.

Przepływ gazu i konstrukcja wewnętrzna

Jakość króćca objawia się również w jego konstrukcji wewnętrznej. Króćce PERUN posiadają:

Optymalną średnicę wewnętrzną: Otwór przelotowy ma odpowiednio dużą średnicę, aby nie tworzyć wąskiego gardła dla przepływu gazu. W przypadku króćca G1/4″ średnica wewnętrzna wynosi typowo 6-8 mm, co zapewnia swobodny przepływ przy zachowaniu wytrzymałości mechanicznej ścianek.

Gładkie powierzchnie wewnętrzne: Wnętrze króćca jest precyzyjnie obrobione, bez zadziorów, nierówności czy ostrych krawędzi. Dzięki temu:

- Minimalizowane są straty ciśnienia (opory przepływu)

- Nie ma miejsc zatrzymywania zanieczyszczeń

- Przepływ gazu jest laminarny, co zapewnia stabilną pracę

Odpowiedni kształt przejść: Przejście z gwintu do części gładkiej oraz od części gładkiej do otworu wewnętrznego jest wykonane z łagodnymi promieniami, co eliminuje turbulencje i zapobiega lokalnym naprężeniom materiału.

Króćce niskiej jakości często mają zwężone wnętrze (by zaoszczędzić materiał) lub słabo obrobione powierzchnie. To prowadzi do:

- Spadków ciśnienia w instalacji

- Niestabilnej pracy reduktora

- Trudności w utrzymaniu stałych parametrów spawania

Materiały i technologie produkcji PERUN

Króćce PERUN wykonywane są z wyselekcjonowanych materiałów:

Mosiądz (CuZn): Najczęściej stosowany stop miedzi i cynku, charakteryzujący się:

- Doskonałą odpornością na korozję

- Łatwością obróbki (precyzyjne nacinanie gwintów)

- Właściwościami antyseptycznymi (hamuje rozwój bakterii)

- Odpornością na niskie temperatury

Stal nierdzewna (AISI 316): W zastosowaniach specjalnych, gdzie wymagana jest maksymalna odporność chemiczna lub bardzo wysokie ciśnienia.

Niklowanie powierzchni: Większość króćców PERUN posiada warstwę niklu, która:

- Zabezpiecza przed utlenianiem i korozją

- Ułatwia montaż i demontaż (gwint nie „przywiera”)

- Nadaje estetyczny wygląd

- Zwiększa twardość powierzchni, co zmniejsza zużycie gwintu

Proces produkcji i kontroli jakości PERUN

Każdy króciec G1/4″ produkowany przez PERUN przechodzi wielostopniowy proces kontroli:

- Kontrola surowca: Weryfikacja certyfikatów materiału, sprawdzenie składu chemicznego

- Obróbka mechaniczna: Toczenie, nacinanie gwintów na maszynach CNC z tolerancjami ±0,01 mm

- Kontrola wymiarowa: Sprawdzenie średnicy, długości, kąta stożka za pomocą przyrządów pomiarowych

- Kontrola gwintu: Test każdego gwintu za pomocą sprawdzianów gwintowych (pierścienie kalibrowe)

- Obróbka powierzchniowa: Niklowanie w kontrolowanych warunkach

- Test szczelności: Próba ciśnieniowa z użyciem helu lub azotu

- Pakowanie: Zabezpieczenie przed uszkodzeniami mechanicznymi i korozją

Zgodność z normami i certyfikaty

Króćce G1/4″ PERUN spełniają wymagania następujących norm:

- ISO 228-1: Gwinty rurowe walcowe – wymiary i tolerancje

- PN-EN ISO 2503: Reduktory gazowe do spawania, cięcia i pokrewnych procesów

- PN-EN ISO 9539: Materiały w kontakcie z gazami

- Dyrektywa PED 2014/68/UE: W zastosowaniach ciśnieniowych

Dzięki temu możesz być pewien, że używasz elementów dopuszczonych do pracy w instalacjach gazowych i spełniających europejskie standardy bezpieczeństwa.

Objawy zużycia i uszkodzeń króćca G1/4″

Jak rozpoznać, że króciec wymaga wymiany?

Widoczne wycieki gazu: Najpowszechniejszy objaw. Jeśli przy podłączonym króćcu czujesz zapach gazu (np. propanu z dodatkiem odorantów) lub widzisz bąbelki przy teście mydłem, oznacza to utratę szczelności. Może to być spowodowane:

- Uszkodzeniem uszczelki O-ring

- Zarysowaniem powierzchni czołowej króćca

- Pęknięciem korpusu króćca

- Skorodowaniem materiału

Trudności w montażu: Gdy nakrętka dokręca się „ciężko” lub z oporami, gwint może być uszkodzony. Objawy to:

- Trudność w nawlekaniu nakrętki

- Blokowanie się gwintu w połowie drogi

- Konieczność użycia dużej siły do dokręcenia

- Gwint „skacze” lub „zrywa się”

Widoczna korozja: Rdzawe lub zielone naloty na powierzchni (szczególnie przy braku warstwy niklowanej) świadczą o zaawansowanej korozji. Nawet jeśli króciec jeszcze działa, wkrótce może stracić szczelność lub pęknąć.

Mechaniczne uszkodzenia: Wgniecenia, zarysowania czy odkształcenia korpusu – powstałe np. przy upadku reduktora czy uderzeniu narzędziem – osłabiają konstrukcję i mogą prowadzić do pęknięć.

Nieszczelność przy wysokim ciśnieniu: Króciec może być szczelny przy niskim ciśnieniu testowym, ale tracić szczelność pod pełnym obciążeniem roboczym. To oznaka mikropęknięć lub odkształceń materiału.

Konsekwencje dalszej eksploatacji uszkodzonego króćca

Używanie uszkodzonego króćca to poważne zagrożenie:

- Niekontrolowany wyciek gazu palnego: Może doprowadzić do pożaru lub wybuchu

- Wyciek gazu utleniającego (tlen): Drastycznie zwiększa ryzyko pożaru, tlen nasycający ubranie może prowadzić do błyskawicznego spalenia tkanin

- Utrata kontroli nad ciśnieniem: Niestabilne ciśnienie na palniku utrudnia pracę i obniża jakość spawania

- Całkowite oderwanie króćca: Przy dużym ciśnieniu uszkodzony króciec może się oderwać, powodując gwałtowny wypływ gazu

- Przedostawanie się zanieczyszczeń: Uszkodzony króciec może przepuszczać drobiny brudu do wnętrza reduktora, uszkadzając membranę i zawory

Montaż króćca G1/4″ – instrukcja krok po kroku

Przygotowanie do montażu

- Zakręć butlę i upewnij się, że w reduktorze nie ma ciśnienia

- Odkręć stary króciec – jeśli jest bardzo dokręcony, użyj odpowiedniego klucza płaskiego lub klucza do nakrętek króćców. Nie używaj szczypiec czy klucza nastawnego, by nie uszkodzić krawędzi

- Oczyść gniazdo w reduktorze – usuń resztki starej uszczelki, brud i osady. Możesz użyć czystej szmatki i odtłuszczacza (np. alkohol izopropylowy)

- Sprawdź stan gniazda – upewnij się, że powierzchnia styku w reduktorze jest gładka, bez zarysowań czy wgnieceń

Proces montażu

- Przygotuj nową uszczelkę: Jeśli króciec PERUN nie ma wbudowanej uszczelki, dobierz odpowiedni pierścień O-ring zgodnie z dokumentacją reduktora. Uszczelka powinna być czysta, elastyczna (nie stwardniała) i niewykrzywiona.

- Załóż uszczelkę na króciec: Pierścień O-ring zakłada się w rowek na króćcu lub bezpośrednio w gniazdo reduktora – zależy to od konstrukcji. Upewnij się, że uszczelka leży równo i nie jest przekręcona.

- Nawlecz nakrętkę na wąż/osprzęt: Przed włożeniem króćca do reduktora pamiętaj o nawleczeniu nakrętki mocującej na wąż (jeśli montujesz wąż).

- Wkręć króciec ręcznie: Początkowe wkręcanie wykonuj ręką. Gwint powinien wchodzić lekko, bez oporów. Jeśli czujesz opór już przy pierwszych obrotach, sprawdź czy gwint nie jest uszkodzony i czy nie próbujesz montować na siłę.

- Dokręć kluczem: Gdy króciec jest już nawleczony ręcznie, użyj klucza płaskiego do ostatecznego dociągnięcia. Ważne: Nie dokręcaj zbyt mocno! Wystarczy docisnąć uszczelkę – typowo 1-1,5 obrotu po dotknięciu oporu. Przekręcenie może uszkodzić gwint lub zgnieść uszczelkę.

- Zamontuj wąż i dokręć nakrętkę: Po zamontowaniu króćca załóż wąż i dokręć nakrętkę mocującą. Sprawdź czy wąż siedzi pewnie.

Test szczelności po montażu

- Test wstępny bez ciśnienia: Otwórz zawór butli powoli i sprawdź czy nie słyszysz charakterystycznego syczenia przy króćcu

- Test mydłem: Nałóż roztwór mydła w wodzie na połączenie króćca. Otwórz zawór i obserwuj czy nie pojawiają się pęcherzyki powietrza

- Test pod ciśnieniem roboczym: Ustaw ciśnienie robocze na reduktorze i powtórz test mydłem. Sprawdź również stabilność wskazań manometru

- Badanie węchem: Przy gazach odorantyzowanych (propan, butan) dodatkowo zweryfikuj węchem czy nie ma wycieków

Najczęstsze błędy przy montażu króćca

Błąd 1: Zbyt mocne dokręcanie

Wielu użytkowników błędnie sądzi, że „mocniej = szczelniej”. To nieprawda. Zbyt silne dokręcenie:

- Uszkadza gwint (zwłaszcza w reduktorach z korpusem aluminiowym)

- Zgniata uszczelkę O-ring, tracąc jej właściwości sprężyste

- Utrudnia późniejszy demontaż

- Może pękać korpus króćca przy cyklach termicznych

Rozwiązanie: Dokręcaj „do oporu” plus maksymalnie 1,5 obrotu. Jeśli połączenie jest szczelne (test mydłem), nie dokręcaj więcej.

Błąd 2: Montaż bez wymiany uszczelki

Ponowne użycie starej uszczelki O-ring to zaproszenie do problemów. Stara uszczelka:

- Jest odkształcona (pamięć materiału)

- Może być stwardniała (utrata elastyczności)

- Ma mikrouszkodzenia niewidoczne gołym okiem

Rozwiązanie: Zawsze wymieniaj uszczelkę przy każdej wymianie króćca. Koszt uszczelki to grosze w porównaniu z kosztem wycieku czy awarii.

Błąd 3: Niewłaściwe czyszczenie gniazda

Pozostawienie resztek starej uszczelki lub brudu w gnieździe uniemożliwia dobre przyleganie nowego króćca.

Rozwiązanie: Dokładnie wyczyść powierzchnię gniazda czystą szmatką i odtłuszczaczem. Nie używaj papierowych ręczników (zostawiają włókna) ani szmaty z olejami.

Błąd 4: Montaż na krzywo

Wkręcanie króćca pod kątem uszkadza gwint i uniemożliwia szczelne połączenie.

Rozwiązanie: Przy pierwszych obrotach upewnij się, że króciec wchodzi prosto, równo i lekko. Jeśli czujesz opór – wykręć i spróbuj ponownie.

Błąd 5: Stosowanie taśmy teflonowej

Niektórzy użytkownicy stosują taśmę teflonową (PTFE) na gwincie króćca G1/4″ – to błąd! System G polega na uszczelnieniu czołowym, nie gwintowym.

Rozwiązanie: Nie używaj taśmy teflonowej. Użyj odpowiedniej uszczelki O-ring lub płaskiej. Taśma może wniknąć do wnętrza reduktora i uszkodzić zawory.

Inżektor (smoczek) 0.25P – precyzyjne dozowanie gazów w palnikach

Czym jest inżektor i jaka jest jego rola w palniku gazowym?

Inżektor (popularnie nazywany „smoczkiem”) to jeden z najbardziej precyzyjnych elementów palnika gazowego. Jest to miniaturowa dysza ze starannie wyprofilowanym otworem, której zadaniem jest stworzenie odpowiednich warunków do zmieszania gazu palnego z gazem utleniającym (tlenem lub powietrzem).

W palnikach PERUN inżektory wykonywane są z najwyższą precyzją, ponieważ nawet odchylenie średnicy otworu o setne części milimetra może całkowicie zmienić charakterystykę płomienia.

Zasada działania inżektora – efekt Venturiego

Zasada działania inżektora – efekt Venturiego

Podstawy fizyczne

Inżektor działa w oparciu o efekt Venturiego, nazwany od włoskiego fizyka Giovanni Battisty Venturiego. Zjawisko to opisuje zależność między prędkością przepływu płynu a ciśnieniem statycznym:

Równanie Bernoulliego: Gdy płyn (lub gaz) przepływa przez zwężenie, musi przyspieszyć, aby zachować ciągłość przepływu (ta sama ilość gazu musi przejść przez mniejszy przekrój w tym samym czasie). Wzrost prędkości powoduje spadek ciśnienia statycznego w miejscu zwężenia.

Jak to działa w inżektorze?

- Gaz palny pod ciśnieniem (np. propan z reduktora) wpływa do inżektora

- Przechodzi przez zwężony otwór (Ø0,25 mm w modelu 0.25P)

- Przyspiesza znacznie – prędkość gazu może osiągnąć wartości dźwiękowe lub naddźwiękowe

- Ciśnienie lokalnie spada – w strefie tuż za zwężeniem powstaje podciśnienie

- Podciśnienie zasysa gaz utleniający – przez boczne otwory do inżektora wciągane jest powietrze lub tlen

- Gazy mieszają się w komorze mieszania palnika

- Mieszanina trafia do dyszy gdzie następuje spalanie

Dlaczego to takie ważne?

Precyzyjne działanie inżektora zapewnia:

- Stabilny skład mieszanki – zawsze ta sama proporcja gazu palnego do utleniacza

- Właściwą temperaturę płomienia – zbyt bogata mieszanka (za dużo paliwa) daje płomień kopcący i chłodny, zbyt uboga (za dużo tlenu) daje płomień krótki i przegrzany

- Bezpieczną pracę – prawidłowo działający inżektor zapobiega cofaniu płomienia (flashback)

- Powtarzalność procesów – każdorazowo takie same warunki spawania czy lutowania

Specyfikacja techniczna inżektora 0.25P PERUN

Oznaczenie i zastosowanie

„0.25” – oznacza średnicę krytycznego otworu: 0,25 mm (lub 250 mikrometrów). To niezwykle mały otwór – dla porównania, średnica ludzkiego włosa wynosi około 0,07-0,1 mm, więc otwór inżektora to tylko około 2,5-3 razy grubszy od włosa.

„P” – oznacza rodzaj gazu: propan (fuel gas). W katalogu PERUN znajdziesz także inżektory oznaczone innymi literami:

- A – acetylen

- M – MAPP gas

- N – gaz ziemny (natural gas)

Zastosowanie: Inżektor 0.25P PERUN przeznaczony jest do nasadki palnika PL-002Ppa oraz podobnych modeli palników zasilanych propanem lub butanem. Jest to uniwersalny smoczek do prac lutowniczych, spawalniczych i cięcia cieplnego przy użyciu gazów płynnych.

Konstrukcja i materiały

Korpus inżektora:

- Wykonany z mosiądzu Ms63 (CuZn37) – stop odporny na wysoką temperaturę i korozję

- Długość całkowita: około 15-18 mm (w zależności od modelu palnika)

- Gwint montażowy: najczęściej M5 lub M6 (zależy od modelu palnika)

- Powierzchnia niklowana lub chromowana dla dodatkowej ochrony

Dysza (zwężka):

- Otwór Ø0,25 mm wykonany metodą precyzyjnego wiercenia lub erozji elektrycznej

- Wewnętrzny profil stożkowy dla optymalnego przepływu

- Gładkość powierzchni Ra < 0,8 μm

- Tolerancja średnicy: ±0,01 mm (zgodnie z normami PERUN)

Komora mieszania:

- Część za zwężką gdzie następuje wstępne mieszanie gazów

- Specjalny profil zapewniający turbulencje dla lepszego mieszania

- Kanały boczne dla dopływu gazu utleniającego

Parametry pracy

Dla inżektora 0.25P w palnikach PERUN typowe parametry to:

- Ciśnienie gazu palnego: 0,3 – 1,5 bar (zależy od nastawy na reduktorze)

- Przepływ propanu: około 0,8 – 1,5 l/min

- Temperatura płomienia: do 1000°C (propan-powietrze) lub 2800°C (propan-tlen)

- Wydajność cieplna: 1-2 kW (w zależności od nastawy)

- Stosunek mieszania: automatycznie regulowany przez geometrię inżektora (typowo 1:4 do 1:5 dla propan-powietrze)

Kontrola jakości inżektorów PERUN

Każdy inżektor produkowany przez PERUN przechodzi:

- Pomiar średnicy otworu – za pomocą mikroskopów pomiarowych lub projektorów warsztatowych z dokładnością do 0,001 mm

- Test przepływu – sprawdzenie czy przy zadanym ciśnieniu przepływ gazu mieści się w normie

- Kontrola wizualna – sprawdzenie pod powiększeniem czy otwór jest okrągły, gładki, bez zadziorów

- Test szczelności gwintu – sprawdzenie czy gwint montażowy jest szczelny

- Test działania – wyrywkowe testy w rzeczywistych palnikach sprawdzają stabilność płomienia

Typowe uszkodzenia i problemy eksploatacyjne inżektorów

Problem 1: Zatkanie otworu

Przyczyny:

- Zanieczyszczenia w gazie (cząsteczki rdzy z butli, oleje)

- Cząstki zanieczyszczeń z reduktora (np. fragmenty membrany)

- Osady węglowe przy nieprawidłowym spalaniu (cofnięcie płomienia)

- Wilgoć w instalacji prowadząca do korozji wewnętrznej

Objawy:

- Płomień staje się coraz słabszy

- Trudność w rozpaleniu palnika

- Płomień „pulsuje” lub „szarpie”

- Całkowity brak płomienia mimo otwartego zaworu

Jak zapobiegać:

- Stosuj filtry w instalacji gazowej

- Regularnie czyść reduktory i wymieniaj filtry wewnętrzne

- Nie dopuszczaj do cofania płomienia (flashback)

- Przechowuj palnik w suchym miejscu

Problem 2: Poszerzenie otworu

Przyczyny:

- Mechaniczne uszkodzenie (próba czyszczenia zbyt grubym drutem)

- Erozja termiczna przy długotrwałym cofaniu płomienia

- Korozja chemiczna (np. przy kontakcie z agresywnymi substancjami)

- Naturalne zużycie po bardzo długim czasie eksploatacji

Objawy:

- Nadmierny przepływ gazu (płomień zbyt duży)

- Niemożność uzyskania małego, precyzyjnego płomienia

- Zwiększone zużycie gazu

- Płomień „kopcący” lub zbyt żółty

Diagnoza:

- Porównaj wygląd płomienia z nowym inżektorem

- Sprawdź zużycie gazu (znacznie większe niż normalnie)

- W przypadku wątpliwości – wymień inżektor na nowy i porównaj działanie

Problem 3: Korozja i wypalenie

Przyczyny:

- Cofnięcie płomienia (flashback) – płomień wraca do wnętrza palnika i wypala smoczek od środka

- Praca z niewłaściwymi gazami

- Zbyt wysokie ciśnienie gazu

- Złe ustawienie palnika (końcówka smoka zbyt blisko płomienia)

Objawy:

- Widoczne uszkodzenia końcówki inżektora

- Nierówne spalanie

- Niestabilny płomień z wyraźnym „pulsowaniem”

- Ślady przegrzania (przebarwienia, topienie)

Jak zapobiegać:

- Nigdy nie dopuszczaj do cofania płomienia

- Stosuj zaworki zwrotne (arrestory)

- Przestrzegaj zalecanych ciśnień roboczych

- Regularnie sprawdzaj stan inżektora wizualnie

Czyszczenie inżektora – czy to ma sens?

Kiedy można oczyścić inżektor: Jeśli zatkanie jest powierzchowne (pyłki, drobne zanieczyszczenia), można spróbować:

- Przedmuchania sprężonym powietrzem lub azotem (nigdy nie używaj tlenu!)

- Delikatnego przepłukania w acetonie lub alkoholu izopropylowym

- Przemycia pod bieżącą wodą (po czym dokładne wysuszenie)

Czego NIE wolno robić:

- Nie czyść otworu wiertłami, igłami czy drutem – poszerzysz otwór!

- Nie używaj ostrych narzędzi

- Nie wypalaj zanieczyszczeń płomieniem

- Nie używaj środków chemicznych niezaleconych przez producenta

- Nie próbuj „przebijać” otworu mechanicznie

Kiedy trzeba wymienić inżektor: Jeśli czyszczenie nie pomaga lub inżektor ma widoczne uszkodzenia mechaniczne – jedynym rozwiązaniem jest wymiana. Pamiętaj, że inżektor to element precyzyjny i stosunkowo tani – lepiej wymienić niż ryzykować nieprawidłowe działanie palnika.

Montaż inżektora 0.25P – poradnik krok po kroku

Przygotowanie

- Zakręć dopływ gazu i odczekaj aż instalacja będzie bez ciśnienia

- Zdejmij nasadkę palnika zgodnie z instrukcją producenta

- Odkręć stary inżektor – zwykle kluczem 7 lub 8 mm (w zależności od modelu). Jeśli inżektor „przywiera” – użyj penetranta (np. WD-40) i odczekaj kilka minut

- Oczyść gniazdo montażowe – usuń osady, stare uszczelki (jeśli są stosowane)

Instalacja nowego inżektora PERUN

- Sprawdź numer katalogowy – upewnij się, że nowy inżektor 0.25P jest zgodny z Twoim modelem palnika (najlepiej porównaj ze starym)

- Sprawdź uszczelki – niektóre modele używają małych uszczelek na gwincie inżektora. Jeśli poprzedni miał uszczelkę, zastosuj nową (oryginalna PERUN)

- Wkręć inżektor ręcznie – początkowo bez użycia klucza. Gwint powinien wchodzić lekko i równo. Jeśli czujesz opór na początku – sprawdź czy gwint nie jest uszkodzony

- Dokręć kluczem – używając odpowiedniego klucza (zwykle 7-8 mm) dokręć inżektor. Ważne: Nie dokręcaj zbyt mocno! Wystarczy moment około 3-5 Nm (dokręcenie „pewne, ale bez przesady”). Inżektor to drobny element – łatwo uszkodzić gwint zbyt dużą siłą

- Zamontuj nasadkę palnika – zgodnie z instrukcją

Test działania po wymianie

- Otwórz dopływ gazu powoli

- Sprawdź szczelność – test mydłem w miejscu montażu inżektora

- Rozpal palnik – sprawdź czy płomień jest stabilny, równy, o prawidłowej barwie

- Przetestuj regulację – sprawdź czy palnik reaguje prawidłowo na zmianę nastawy ciśnienia

- Sprawdź cofnięcie płomienia – szybko zakręć i odkręć dopływ gazu – płomień nie powinien cofać się do wnętrza palnika

Dlaczego oryginalne inżektory PERUN są najlepszym wyborem?

Precyzja wykonania

Inżektory PERUN są produkowane z tolerancją ±0,01 mm. To oznacza, że każdy inżektor o oznaczeniu 0.25P ma otwór o średnicy między 0,24 a 0,26 mm. Taka precyzja zapewnia:

- Powtarzalną charakterystykę płomienia

- Stabilne proporcje mieszanki gazów

- Bezproblemową wymienność między egzemplarzami

Materiały najwyższej jakości

PERUN stosuje wyłącznie sprawdzone materiały:

- Mosiądz Ms63 o potwierdzonej czystości (bez domieszek obniżających wytrzymałość)

- Powierzchnie polerowane do gładkości Ra<0,8 μm

- Powłoki niklowane lub chromowane nakładane w kontrolowanych warunkach

Zgodność ze specyfikacjami palników

Każdy inżektor PERUN jest projektowany i testowany we współpracy z konkretnymi modelami palników. To gwarantuje:

- Idealną geometrię dopasowaną do komory mieszania

- Właściwe ciśnienie i przepływ

- Optymalną pozycję montażową

- Długą żywotność bez problemów

Wrzeciono reduktora – serce systemu regulacji ciśnienia

Czym jest wrzeciono i gdzie znajduje się w reduktorze?

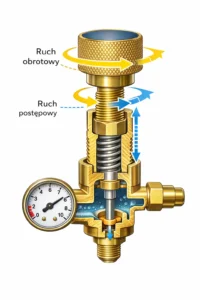

Wrzeciono to kluczowy element ruchomy w mechanizmie regulacyjnym reduktora gazowego. Jest to precyzyjnie wykonany trzpień metalowy, który:

- Łączy się z pokrętłem regulacyjnym reduktora

- Porusza się ruchem obrotowo-postępowym (gwint ruchu)

- Otwiera lub zamyka przepływ gazu poprzez zmianę szczeliny zaworowej

- Umożliwia precyzyjną regulację ciśnienia wyjściowego

Wrzeciono jest „sercem” reduktora – od jego stanu zależy czy urządzenie będzie działać prawidłowo, szczelnie i bezpiecznie.

Budowa i zasada działania wrzeciona w reduktorach PERUN

Konstrukcja wrzeciona

Typowe wrzeciono PERUN składa się z następujących elementów:

Część gwintowana (trzpień):

- Długi gwint metryczny (np. M8, M10 – zależy od modelu reduktora)

- Precyzyjnie nacięty na tokarkach CNC

- Wykonany ze stali nierdzewnej lub chromowanej

- Długość dostosowana do skoku regulacji reduktora

Końcówka zaworowa (stożek):

- Część współpracująca z gniazdem zaworu

- Kształt stożkowy lub kulisty (w zależności od konstrukcji)

- Precyzyjnie wypolerowana powierzchnia

- Czasem z dodatkową wkładką z tworzywa lub miękkiego metalu dla lepszej szczelności

Część prowadząca:

- Fragment o większej średnicy prowadzący wrzeciono w obudowie

- Zapewnia ruch osiowy bez wyginania

- Może zawierać rowki pod uszczelki

Zakończenie zewnętrzne:

- Część łącząca się z pokrętłem

- Kształt odpowiedni do przenoszenia momentu obrotowego

- Może być gwintowana, wpustowa lub klinowa

Jak działa wrzeciono – zasada regulacji

Ruch obrotowo-postępowy: Gdy obracasz pokrętłem reduktora, wrzeciono:

Ruch obrotowo-postępowy: Gdy obracasz pokrętłem reduktora, wrzeciono:

- Obraca się wokół własnej osi (ruch obrotowy)

- Przesuwa się osiowo dzięki gwintowi (ruch postępowy)

- Im więcej obrotów, tym większe przemieszczenie osiowe

Zamykanie zaworu (zmniejszanie ciśnienia):

- Obracasz pokrętło „w lewo” (zgodnie z ruchem wskazówek zegara – często)

- Wrzeciono wsuwa się w głąb reduktora

- Końcówka stożkowa zbliża się do gniazda zaworu

- Szczelina przepływu gazu zmniejsza się

- Ciśnienie na wylocie reduktora maleje

- Przy pełnym dokręceniu końcówka „siada” w gnieździe – zawór zamknięty

Otwieranie zaworu (zwiększanie ciśnienia):

- Obracasz pokrętło „w prawo” (przeciwnie do ruchu wskazówek zegara)

- Wrzeciono wysuwa się z reduktora

- Końcówka oddala się od gniazda zaworu

- Szczelina przepływu gazu zwiększa się

- Ciśnienie na wylocie reduktora rośnie

Współpraca z membraną i sprężyną: Wrzeciono współpracuje z układem membranowo-sprężynowym reduktora:

- Membrana reaguje na ciśnienie gazu i przesuwa się

- Sprężyna dociąga membranę w kierunku zamknięcia

- Wrzeciono ustawia „punkt odniesienia” dla układu

- Równowaga sił decyduje o końcowym ciśnieniu

To skomplikowany układ regulacji, ale właśnie dzięki niemu reduktor utrzymuje stałe ciśnienie niezależnie od zużycia gazu w butli.

Materiały i technologie produkcji wrzecion PERUN

Dobór materiału

Wrzeciona PERUN wykonywane są z materiałów zapewniających:

Stal nierdzewna AISI 304 lub 316:

- Najwyższa odporność na korozję

- Wytrzymałość mechaniczna powyżej 500 MPa

- Odporność na zmęczenie materiału przy cyklicznym obciążeniu

- Stosowana w reduktorach do tlenu i gazów agresywnych

Stal konstrukcyjna chromowana:

- Baza ze stali C45 lub podobnej

- Warstwa chromu o grubości 10-20 μm

- Twarda powierzchnia odporna na zużycie

- Doskonała gładkość (Ra < 0,4 μm)

- Stosowana w reduktorach uniwersalnych

Mosiądz z powłoką niklową:

- W niektórych modelach wrzecion do propanu, acetylenu

- Łatwość obróbki przy zachowaniu właściwości

- Niklowanie zabezpiecza przed korozją

Proces produkcji wrzecion PERUN

- Toczenie zgrubne: Przygotowanie pręta o odpowiedniej średnicy

- Toczenie wykończeniowe: Nadanie precyzyjnych wymiarów z tolerancją ±0,02 mm

- Nacinanie gwintu: Na frezarkach lub tokarkach CNC – precyzyjny gwint metryczny

- Obróbka końcówki zaworowej: Toczenie lub szlifowanie stożka/kuli na końcu wrzeciona

- Polerowanie: Polerowanie powierzchni końcówki do gładkości lustrzanej

- Obróbka cieplna: Hartowanie lub ulepszanie cieplne (jeśli wymagane)

- Chromowanie/niklowanie: Nanoszenie warstwy ochronnej

- Kontrola jakości: Pomiary wymiarów, test szczelności, kontrola wizualna

Typowe uszkodzenia i objawy zużycia wrzeciona

Objaw 1: Nieszczelność przy zamkniętym reduktorze

Opis problemu: Gdy pokrętło reduktora jest zakręcone do oporu (pozycja „zamknięte”), a gaz nadal wypływa – to klasyczny objaw uszkodzonego wrzeciona.

Przyczyny:

- Uszkodzenie końcówki stożkowej wrzeciona (wgniecenie, zarysowania)

- Zużycie gniazda zaworowego w korpusie reduktora

- Zanieczyszczenie powierzchni styku (drobinki brudu między stożkiem a gniazdem)

- Korozja powierzchni uszczelniającej

Diagnoza:

- Zakręć pokrętło do oporu

- Wykonaj test mydłem na wylocie reduktora

- Jeśli pojawiają się bąbelki – zawór nie zamyka szczelnie

Rozwiązanie:

- Wymień wrzeciono na nowe oryginalne PERUN

- Sprawdź i ewentualnie wymień także gniazdo zaworowe

- Oczyść wszystkie elementy zaworu przed montażem

Objaw 2: Niemożność regulacji ciśnienia

Opis problemu: Obracasz pokrętłem, ale ciśnienie na manometrze nie zmienia się lub zmienia się w sposób chaotyczny, niestabilny.

Przyczyny:

- Uszkodzony gwint wrzeciona (zatarte, zużyte zwoje)

- Złamane wrzeciono (pęknięcie w części gwintowanej)

- Poluzowanie połączenia wrzeciono-pokrętło

- Całkowite zużycie końcówki zaworowej

Diagnoza:

- Spróbuj regulować ciśnienie w całym zakresie

- Obserwuj reakcję manometru

- Sprawdź czy pokrętło obraca się lekko czy z oporami

- Demontuj i sprawdź stan wrzeciona wizualnie

Rozwiązanie: Wymiana wrzeciona. Dodatkowo sprawdź:

- Stan sprężyny powrotnej

- Stan membrany

- Czystość komory regulacyjnej

Objaw 3: Wyciek na nakrętce dociskowej

Opis problemu: Gaz wycieka w miejscu gdzie wrzeciono wychodzi z obudowy reduktora (na tzw. dławiku lub nakrętce dociskowej).

Przyczyny:

- Zużycie uszczelki dławika

- Uszkodzenie powierzchni wrzeciona w miejscu uszczelnienia

- Nieprawidłowy montaż (niedokręcona nakrętka)

- Korozja rowka pod uszczelkę

Diagnoza:

- Test mydłem w miejscu wyjścia wrzeciona

- Sprawdź czy nakrętka jest dokręcona

- Jeśli wyciek utrzymuje się po dokręceniu – wymiana uszczelki

Rozwiązanie:

- Wymień uszczelkę dławika (zwykle pierścień O-ring lub uszczelka talerzykowa)

- Jeśli wymiana uszczelki nie pomaga – wymień wrzeciono (może mieć zarysowaną powierzchnię)

- Sprawdź stan nakrętki dociskowej

Objaw 4: Luzy i opory w ruchu pokrętła

Opis problemu: Pokrętło obraca się „skokowo”, z wyraźnym luzem lub przeciwnie – „zakleszcza się”, wymaga dużej siły do obracania.

Przyczyny:

- Zużycie gwintu wrzeciona (wypracowane, wyszczerbione zwoje)

- Uszkodzenie gwintu w nakrętce dociskowej

- Zanieczyszczenia na gwincie (osady, stare smarowidła)

- Skrzywienie wrzeciona (przy uderzeniu lub upadku reduktora)

- Brak smarowania

Diagnoza:

- Odłącz reduktor i sprawdź ruch pokrętła bez ciśnienia gazu

- Sprawdź czy pokrętło obraca się równomiernie w całym zakresie

- Zdemontuj i sprawdź stan gwintu wizualnie

Rozwiązanie:

- Jeśli gwint jest uszkodzony – wymień wrzeciono

- Jeśli gwint jest brudny – oczyść benzyną lakierniczą i nałóż cienką warstwę smaru teflonowego

- Jeśli wrzeciono jest skrzywione – bezwzględnie wymień (nie próbuj prostować!)

Wymiana wrzeciona – szczegółowa instrukcja

Przygotowanie i bezpieczeństwo

UWAGA: Wymiana wrzeciona wymaga częściowego demontażu reduktora. Jeśli nie masz doświadczenia w serwisie urządzeń gazowych, zlecaj tę czynność specjalistom. Nieprawidłowy montaż może prowadzić do poważnych niebezpieczeństw.

Przed rozpoczęciem:

- Zakręć butlę i upewnij się że reduktor jest bez ciśnienia

- Odkręć reduktor od butli

- Przygotuj narzędzia: klucze płaskie, klucze imbusowe, czyste szmatki

- Przygotuj nowe części: wrzeciono PERUN, uszczelki, smar teflonowy

- Przygotuj czyste, dobrze oświetlone miejsce pracy

Procedura demontażu

Zdejmij pokrętło regulacyjne:

- Odkręć śrubę mocującą pokrętło do wrzeciona (zwykle imbus 3-4 mm)

- Zdejmij pokrętło

Odkręć nakrętkę dociskową:

- Użyj odpowiedniego klucza (zwykle 17-19 mm)

- Odkręć powoli, uważając na uszczelkę

- Wyjmij uszczelkę i odłóż (może być do ponownego użycia jeśli nie uszkodzona)

Wykręć wrzeciono:

- Chwyć wrzeciono za część gwintową (można użyć klucza nastawnego z ostrożnością by nie zarysować)

- Wykręć obracając przeciwnie do ruchu wskazówek zegara

- Wyciągnij wrzeciono z korpusu reduktora

Oczyść wnętrze:

- Dokładnie oczyść wszystkie rowki, gniazdo zaworowe, gwinty

- Użyj czystej szmatki i alkoholu izopropylowego

- Sprawdź stan gniazda zaworowego – jeśli uszkodzone, wymień korpus lub zlecaj naprawę

Procedura montażu nowego wrzeciona PERUN

Sprawdź kompatybilność:

- Porównaj nowe wrzeciono ze starym

- Sprawdź długość, średnicę, typ końcówki zaworowej

- Upewnij się że masz wrzeciono do właściwego modelu reduktora

Nasmaruj gwint:

- Nałóż cienką warstwę smaru teflonowego na gwint wrzeciona

- Nie smaruj końcówki zaworowej!

- Nie używaj smarów na bazie oleju (mogą zanieczyszczać membranę)

Wkręć wrzeciono:

- Wkręć ręcznie, delikatnie, sprawdzając czy wchodzi równo

- Wkręcaj do momentu gdy końcówka zaworowa „dosiądzie” w gnieździe

- Wykręć o 1-2 obroty (pozycja robocza)

Zamontuj uszczelkę i nakrętkę:

- Załóż nową uszczelkę (pierścień O-ring lub uszczelka talerzowa)

- Nakręć nakrętkę dociskową

- Dokręć moment około 10-15 Nm (mocno ale bez przesady)

Zamontuj pokrętło:

- Nałóż pokrętło na zakończenie wrzeciona

- Dokręć śrubę mocującą

Test po wymianie

Test szczelności bez ciśnienia:

- Zakręć pokrętło do oporu

- Podłącz reduktor do butli

- Powoli otwórz butlę

- Test mydłem na nakrętce dociskowej i wylocie reduktora

Test regulacji:

- Odkręć powoli pokrętło

- Sprawdź czy ciśnienie na manometrze wzrasta równomiernie

- Sprawdź czy można uzyskać pełny zakres regulacji

- Sprawdź stabilność ciśnienia przy otwartym zawalniku (np. podłączonym palniku)

Test zamknięcia:

- Zakręć pokrętło do oporu

- Manometr niskiego ciśnienia powinien wskazywać „0”

- Test mydłem – brak przecieków

Zestawy naprawcze PERUN – kompleksowe rozwiązanie

PERUN oferuje kompletne zestawy naprawcze do najpopularniejszych modeli reduktorów. Typowy zestaw zawiera:

- Wrzeciono

- Uszczelki (O-ringi, uszczelki płaskie)

- Membranę

- Sprężyny zaworowe

- Nakrętki mocujące

- Instrukcję montażu

Zalety zestawów:

- Pewność kompatybilności wszystkich elementów

- Oszczędność czasu (wszystkie części w jednym opakowaniu)

- Często korzystniejsza cena niż zakup części osobno

- Wymiana wszystkich elementów na raz = maksymalna niezawodność

Najpopularniejsze zestawy PERUN:

- Zestaw naprawczy do reduktorów tlenowych RBT

- Zestaw naprawczy do reduktorów propanowo-butanowych RBPs

- Zestaw naprawczy do reduktorów acetylenowych RBA

- Zestaw naprawczy do reduktorów argonowych RBAr

Jak prawidłowo dobierać części zamienne PERUN?

Identyfikacja modelu urządzenia

Przed zakupem jakiejkolwiek części zamiennej musisz dokładnie zidentyfikować model swojego sprzętu. W produktach PERUN znajdziesz oznaczenia na:

Reduktorach:

- Tabliczka znamionowa na korpusie

- Oznaczenie typu (np. RBT-1, RBPs-2)

- Rok produkcji i numer seryjny

- Rodzaj gazu (często także kolorem korpusu)

Palnikach:

- Tabliczka na uchwycie

- Numer modelu (np. PL-002Ppa)

- Dane techniczne

Gdzie szukać informacji:

- Instrukcja obsługi (jeśli ją zachowałeś)

- Tabliczka znamionowa na urządzeniu

- Sklep.perun.pl – zakładka „Części zamienne” z wyszukiwarką według modelu

- Pomoc techniczna PERUN – doradzi na podstawie zdjęcia lub opisu

Tabela kompatybilności części PERUN

| Element | Typ/rozmiar | Modele reduktorów | Kod katalogowy |

| Króciec | G1/4″ standard | RBT, RBPs, RBW, RBAr | C262-0530 |

| Króciec | G1/4″ wydłużony | RBPs-3, RBHe-2 | C262-0531 |

| Inżektor | 0.25P | PL-002Ppa, PL-003Ppa | C185-0025P |

| Inżektor | 0.35P | PL-002Ppa | C185-0035P |

| Wrzeciono | Do tlenu | RBT-1, RBT-2 | C276-0761 |

| Wrzeciono | Do propanu | RBPs-1, RBPs-2 | C276-0762 |

| Wrzeciono | Do acetylenu | RBA-1, RBA-2 | C276-0763 |

Uwaga: Powyższa tabela ma charakter poglądowy. Dokładne zestawienie kompatybilności znajdziesz w katalogu sklep.perun.pl lub uzyskasz kontaktując się z działem technicznym.

Najczęstsze błędy przy doborze części

Błąd 1: Zakup części „na oko”

Problem: Użytkownicy często kupują część która „wygląda podobnie” do oryginalnej, bez sprawdzenia kodu czy kompatybilności.

Konsekwencje:

- Część nie pasuje (niewłaściwy gwint, długość)

- Część pasuje fizycznie ale nie działa prawidłowo (np. zła średnica inżektora)

- Uszkodzenie urządzenia przy próbie montażu

Rozwiązanie: Zawsze sprawdzaj kod katalogowy lub konsultuj z działem technicznym PERUN.

Błąd 2: Mieszanie części do różnych gazów

Problem: Użycie wrzeciona lub króćca z reduktora do innego gazu (np. z propanu do tlenu).

Konsekwencje:

- Niewłaściwe parametry pracy

- Zagrożenie bezpieczeństwa (np. tlen wymaga specjalnych materiałów odtłuszczonych)

- Utrata gwarancji

Rozwiązanie: Części do tlenu nigdy nie są wymienne z częściami do gazów palnych. Zawsze kupuj część dedykowaną do właściwego gazu.

Błąd 3: Wymiana tylko jednego elementu w starym sprzęcie

Problem: Wymiana np. samego wrzeciona w reduktorze, który ma 15 lat i zużyte wszystkie uszczelki.

Konsekwencje:

- Nowa część nie działa poprawnie z zużytymi elementami

- Szybka ponowna awaria

- Frustracja i marnowanie pieniędzy

Rozwiązanie: Przy wymianie kluczowych części rozważ zakup kompletu naprawczego PERUN – wymienisz wszystkie krytyczne elementy naraz.

Błąd 4: Pomijanie uszczelek

Problem: Zakup np. króćca ale bez nowej uszczelki, próba wykorzystania starej.

Konsekwencje:

- Nieszczelność połączenia

- Ponowny demontaż i zakup uszczelki

- Strata czasu

Rozwiązanie: Przy każdej wymianie części dokładaj do koszyka odpowiednie uszczelki. W sklep.perun.pl często sugerowane są produkty uzupełniające.

Weryfikacja przed zakupem – checklist

Przed finalizacją zamówienia w sklep.perun.pl sprawdź:

- [ ] Czy znam dokładny model mojego urządzenia (reduktor, palnik)?

- [ ] Czy kod katalogowy części jest zgodny z tym modelem?

- [ ] Czy część jest do właściwego gazu (tlen, propan, acetylen itp.)?

- [ ] Czy kupiłem również niezbędne uszczelki?

- [ ] Czy sprawdziłem czy nie potrzebuję kompletu naprawczego zamiast pojedynczej części?

- [ ] Czy mam odpowiednie narzędzia do montażu?

- [ ] Czy wiem jak zamontować tę część lub czy zlecę montaż specjaliście?

Dlaczego oryginalne części PERUN to najlepsza inwestycja?

Bezpieczeństwo użytkowania

Praca z gazami technicznymi to zawsze ryzyko. Oryginalne części PERUN projektowane są z nadrzędną zasadą: bezpieczeństwo przede wszystkim.

Co to oznacza w praktyce:

- Testy wytrzymałościowe: Każda seria części przechodzi testy ciśnieniowe z wielokrotnym przekroczeniem ciśnienia roboczego

- Certyfikowane materiały: Stosowane stopy metali mają atesty i certyfikaty zgodności z normami EU

- Kontrola jakości: 100% kontrola krytycznych wymiarów (średnica inżektora, gwint króćca, profil wrzeciona)

- Testy szczelności: Kontrola szczelności helem lub azotem – metody wykrywające najmniejsze nieszczelności

- Zgodność z PED: Części do urządzeń ciśnieniowych spełniają wymogi Dyrektywy 2014/68/UE (PED) – czyli europejskiej normy bezpieczeństwa dla urządzeń ciśnieniowych. To nie tylko wymóg prawny, ale i gwarancja, że każda część PERUN zachowa swoje właściwości nawet w ekstremalnych warunkach.

Długa żywotność i odporność na zużycie

W przeciwieństwie do tanich zamienników, które często zawodzą już po kilku miesiącach pracy, części PERUN są projektowane z myślą o wieloletniej eksploatacji.

- Wrzeciona nie zapiekają się i nie wycierają po setkach cykli regulacji

- Inżektory zachowują precyzyjny przepływ nawet po tysiącach zapłonów

- Króćce nie korodują mimo ekspozycji na wilgoć, zmiany temperatur i kontakt z gazami agresywnymi

Kompatybilność i bezproblemowy montaż

Każda część zamienna PERUN powstaje na podstawie dokładnych rysunków technicznych oryginalnych komponentów. Dzięki temu:

- Nie musisz niczego przerabiać ani kombinować

- Wszystko pasuje „na gotowo” – bez przecieków, luzów czy szlifowania

- Masz pewność, że zachowane są parametry fabryczne całego układu

Podsumowując:

Inwestując w oryginalne części PERUN, inwestujesz w spokój, trwałość i bezpieczeństwo. Unikasz przestojów, kosztownych awarii i – co najważniejsze – ryzyka wypadków. Nie ryzykuj zdrowia ani sprzętu dla kilku złotych oszczędności. Postaw na sprawdzone rozwiązania i zyskaj pełną kontrolę nad instalacją gazową.